豊富な設備・工法インフラ

豊富な設備インフラと工法インフラにより、お客様の”ものづくりの構想から完成まで”をサポートします。

そのために、必要不可欠である様々な設備を導入し、新しい工法を開発し続けることで、お客様のあらゆる問題・課題に対応できるように心がけています。

以下は、PLAMOSが誇る設備インフラと工法インフラの一例です。

設備インフラ

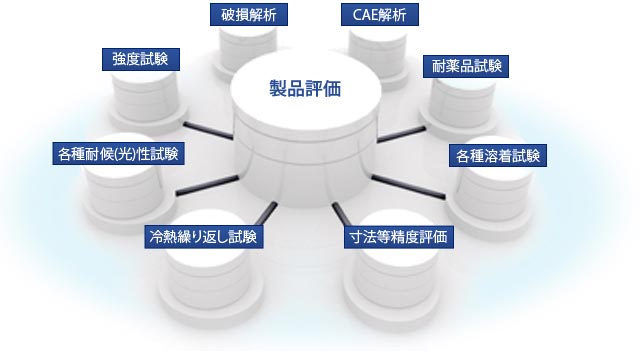

豊富な試験設備で製品評価をサポートします。

部品評価

寸法精度、表面粗さ、三次元測定、歯車のJIS精度評価、真円度測定、歯車の騒音測定、機械的強度測定など、あらゆる評価に対応できます。

- 表面形状(表面粗さ)測定機

- 真円度測定機

- 歯車のJIS歯型測定機

- 無響箱+ギア騒音測定機

弊社が独自に開発した評価技術です。

デジタル画像相関法によるひずみ測定

プラスチック成形品に発生する「ひずみ」を正確に把握することは、プラスチック製品の寿命予測や故障解析をするうえで重要なプロセスと考えられます。「ひずみ」を実測する一般的な方法としては、ひずみゲージによる方法がありますが、「ひずみ」の分布状況が把握し難いなどの問題点があります。今回ご紹介する「デジタル画像相関法によるひずみ測定」は、成形品の表面に施したランダムパターン(斑模様)を、成形品が負荷を受ける前後でデジタル画像として取り込み、解析処理することで「ひずみ」の分布状況を可視化することが可能になります。

- ギアのかみ合い

- インサート成形品

- 容器内圧負荷

- シャフト圧入

応用展開

実際の成形品の「ひずみ」が測定できることにより、例えば以下のような応用展開が可能になります。

- CAE解析では予測困難な、複雑な形状をもった成形品の破壊寿命予測への応用

- 製品の故障解析への応用

- 破壊原因究明‥破壊に至るまでの変形分布、ひずみ分布の可視化

- 変形原因究明‥収縮率分布の可視化→反り変形原因部位の特定

工法インフラ

弊社が独自に開発した工法です。

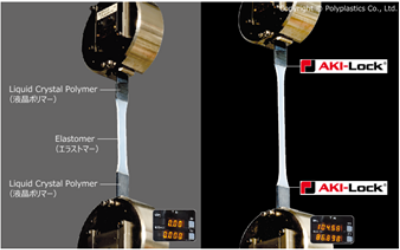

素材を選ばない樹脂異材接合技術「AKI-Lock®」

AKI-Lock® は、溶着でもなく接着でもない斬新な接合技術です。

使用できる材料の制約も少なく、従来では困難であった様々な異材の組合せで強固かつ気密性のある接合が可能となりました。これにより、今までにない製品開発の可能性が広がり、新たな価値の創造につながることが期待されます。

AKI-Lock® とは

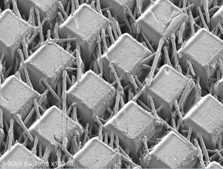

ガラス繊維強化プラスチックに添加されたガラス繊維(GF)を物理アンカーとして利用した接合技術のことです。写真①では、成形品の表面をレーザー加工することでガラス繊維が露出状態なっていることが分かります。ここに接合させる樹脂を流し込むことで、高い接合強度を発現します。

接合プロセスと効用

接合プロセスでは二重成形による接合方法と、接着剤による接合方法が適しています。二重成形による接合では、強度のみならず、気密性においても有効性が確認されています。

- 二重成形による接合

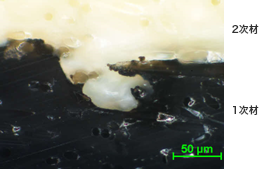

- 1次成形品の接合させたい面に、溝状にレーザー処理を施すことで、樹脂分のみを除去し、GFが露出した溝を形成させます。インサート成形により2次材樹脂をその溝に流し込むことで、GFが物理アンカーとなり強固な接合強度が発現します。(写真②)

-

写真①レーザー処理後の1次成形品表面(SEM写真)

-

写真②1次材の溝に2次材が流れ込んだ状況

- 接着剤による接合

- 例えば金属と樹脂を接着剤によって接合する場合、樹脂側接着面にこの処理を施します。二重成形による接合の場合と同様に、接着剤を溝に流し込めればGFが物理アンカーとして機能するため強度を大きく向上させることができます。樹脂と接着剤は接着する必要はなく、相性を考慮する必要もありませんので、接着剤選択の自由度も広がります。